Categoria: Inovação

Conectividade na Indústria 4.0: vantagens e desvantagens

O futuro da indústria já é presente e está transformando a maneira como produzimos.

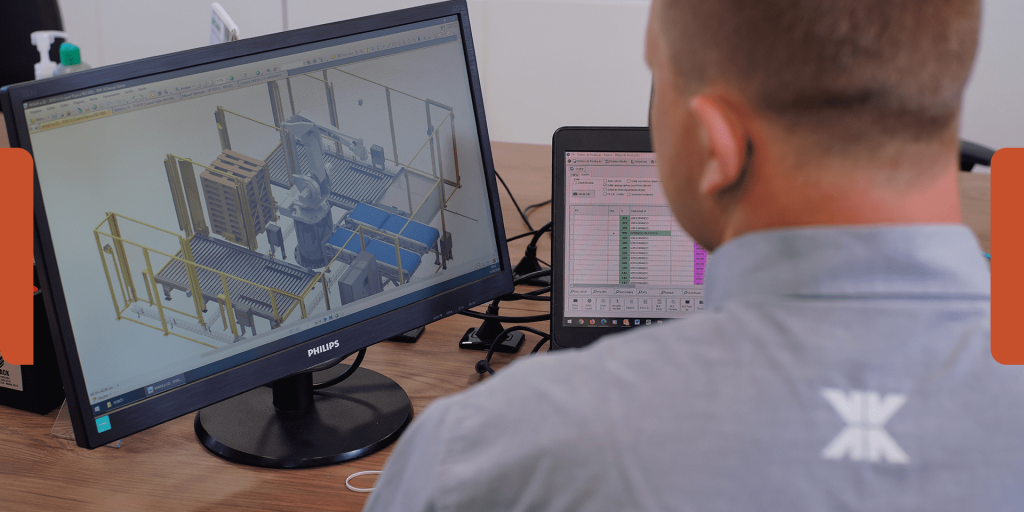

A automação dos processos de fabricação é uma realidade em franco crescimento que, junto da conectividade da Indústria 4.0, está incluindo mais agilidade, eficiência e flexibilidade às fábricas, cada vez mais inteligentes e competitivas.

Mas do que se trata, exatamente a conectividade e quais as vantagens e desvantagens que ela pode trazer para a sua indústria? É sobre isso que falamos a seguir.

O que é a conectividade na Indústria 4.0?

A Indústria 4.0 é composta por várias inovações tecnológicas importantes que estão amadurecendo e, ao mesmo tempo, mudando o cenário da indústria manufatureira.

Essas tecnologias – robótica avançada, inteligência artificial, sensores, computação em nuvem e análise de dados – já existem hoje de alguma forma.

Sozinhas, elas fazem uma grande diferença, porém é a partir da integração de umas com as outras que essas inovações se tornam, de fato, vantajosas e exploradas na sua máxima potência.

E é justamente a conectividade que faz com que as tecnologias da Indústria 4.0 se integrem e se comuniquem, gerando informações em tempo real, permitindo ao gestor uma visão macro e micro dos processos e agilizando a tomada de decisões.

Utilizando conexão máquina a máquina, é possível dar a diversos dispositivos independentes a capacidade de se comunicarem entre si na rede, atingindo níveis de conectividade antes impensáveis.

O desenvolvimento da IIoT (Industrial Internet of Things) tornou essas transformações possíveis, introduzindo um novo nível de tecnologias automatizadas de troca de dados, onde as informações são coletadas de máquinas, sensores, computadores e humanos e, em seguida, analisadas e compartilhadas na nuvem.

Sem conectividade industrial, o setor produtivo pode sofrer com perdas de produtividade, qualidade e custos operacionais. Com a conectividade industrial, tudo muda. As máquinas começam a falar. Os gargalos são identificados, superados e toda a fábrica funciona melhor a cada dia.

Leia também: Indústria 4.0 em pequenas e médias empresas

Tipos de dispositivos IIoT para a conectividade industrial

Alguns dos sensores e dispositivos mais comuns incluem:

- Leitores de código de barras;

- Sensores;

- Câmeras;

- Impressoras;

- Etiquetas RFID.

Vantagens da conectividade na Indústria 4.0

Separamos as cinco principais vantagens da aplicação de conectividade na indústria 4.0. Confira!

1. Coleta de dados automatizada

Conectar máquinas e dispositivos à Internet permite a coleta de dados automatizada e em tempo real. Isso fornece dados precisos para análise, levando a decisões de negócios mais informadas.

2. Maior produtividade

As máquinas conectadas são uma fonte contínua de dados, fornecendo informações sobre o desempenho do equipamento e permitindo que os fabricantes melhorem a sua eficácia geral obtendo o máximo das máquinas em operação.

Além disso, a adoção de dispositivos IIoT resulta na melhor utilização do capital humano. Os dispositivos inteligentes podem ser implantados para lidar com tarefas mais simples e repetitivas, liberando mão de obra para executar outras tarefas.

Leia também: Indicadores de produtividade para uma empresa mais competitiva

3. Visibilidade da produção em tempo real

Uma fábrica conectada fornece aos fabricantes rastreamento da produção em tempo real e mais visibilidade dos processos produtivos. A análise desses dados pode fornecer insights para identificar novas oportunidades, problemas e suas causas, levando a uma melhoria contínua.

4. Reduzir defeitos de qualidade

Automatizar processos, incluindo IIOT, melhora significativamente os processos de produção, reduzindo custos e desperdícios e aumentando o controle de qualidade. Assim, os colaboradores poderão lidar com problemas maiores que o departamento de qualidade exige, focando em outros pontos que necessitam de atenção.

5. Diminuir os custos

Ao utilizar dispositivos conectados, os operadores podem simplificar seus fluxos de trabalho, automatizando uma parte significativa da entrada manual e da coleta de dados associada aos processos tradicionais.

Além disso, os recursos de monitoramento da máquina fornecem dados sobre a integridade do equipamento, permitindo que os fabricantes implementem a manutenção preventiva. Isso diminui os custos, reduzindo o tempo de inatividade e manutenção mais cara.

Desvantagens da conectividade na Indústria 4.0

Embora seja um caminho sem retorno para as empresas que desejam prolongar sua existência no mercado, os gestores precisam estar cientes dos desafios que a implementação da conectividade pode trazer para a sua indústria. Estas desvantagens incluem:

- Dificuldade para encontrar mão de obra capacitada;

- Um plano de investimento de longo prazo;

- Chances de sofrer ciberataques devido ao alto nível de conectividade.

Ao investir na conectividade para a sua indústria, não deixe de considerar estes pontos. Por este motivo você deve investir em produtos que entreguem confiança, como o LIN-K da Indumak. Um produto de monitoramento remoto que identifica as informações e resultados obtidos na linha de empacotamento.

https://www.indumak.com.br/produtos/76/monitoramento-lin-k

Para receber mais assuntos como esse direto na sua caixa de entrada, assine a newsletter da Indumak.