Categoria: Mantenimiento y Operación

Empaque seguro: prevenga fallas mecánicas en la industria y evite pérdidas

¿Cansado de paradas inesperadas en tu línea de empaquetado debido a fallas mecánicas en la industria? Ten en cuenta que tu empresa no está sola.

Las interrupciones en la producción causadas por estas deficiencias se encuentran entre los mayores desafíos que enfrentan los gerentes industriales. Estas paradas comprometen los plazos de entrega, generan insatisfacción en los clientes y erosionan la reputación de la empresa.

Pero, ¿sabías que, en muchos casos, la raíz del problema se encuentra en la baja confiabilidad de los equipos? La buena noticia es que es posible actuar de manera preventiva.

En este artículo, analizaremos las principales causas de interrupciones, sus impactos y las medidas para prevenirlas.

¡Buena lectura!

Fallas mecánicas en el empaquetado industrial: ¿cuáles son los impactos?

Una encuesta global realizada con 72 grandes multinacionales, publicada por Metso, mostró que las plantas industriales pierden un promedio de 323 horas de producción al año debido a problemas con los equipos.

Este hallazgo representa una alerta para las empresas. Después de todo, las fallas mecánicas en la industria afectan múltiples áreas de la operación.

Van mucho más allá de la simple necesidad de reparación: ponen en riesgo la sostenibilidad del proceso productivo.

En el empaquetado, pueden resultar en:

- Altos costos: generan desperdicio de energía, mano de obra ociosa, retrabajo y, muchas veces, necesidad de pago de horas extra. También son comunes los costos indirectos.

- Plazos comprometidos: una avería puede detener por completo la línea de producción, afectando todo el cronograma logístico y generando multas por retrasos o renegociación de contratos.

- Confianza del cliente en riesgo: la imprevisibilidad impacta directamente en la satisfacción y lealtad del cliente, provocando pérdida de contratos y de participación en el mercado, que suele ser muy competitivo.

- Reducción de la Eficiencia General de la Línea (OEE): las paradas disminuyen el indicador de OEE, perjudicando la utilización total de los activos y la productividad.

¿Por qué fallan las máquinas de empaque?

Incluso en expansión, el parque industrial brasileño está envejeciendo y presenta una renovación lenta.

Una encuesta inédita de la Confederación Nacional de la Industria (CNI) muestra que las máquinas en el país tienen, en promedio, 14 años, y el 38% de ellas están cerca de o ya han superado su ciclo de vida ideal.

Pero esta es solo una de las causas. Específicamente en el sector de empaque, hay otras razones que merecen destacarse:

- Equipos obsoletos o de baja calidad: las máquinas anticuadas o fabricadas con materiales de menor durabilidad tienden a fallar con mayor frecuencia.

- Mantenimiento inadecuado o inexistente: la falta de inspecciones regulares, lubricación deficiente y ausencia de ajustes favorecen la aparición de fallas.

- Uso de piezas no genuinas: aunque sean inicialmente más baratas, comprometen el rendimiento, aumentan el riesgo de averías y, a menudo, anulan la garantía.

- Operación incorrecta de las máquinas de empaque: la falta de capacitación adecuada puede provocar errores que aceleran el desgaste de los componentes.

- Desgaste natural: las piezas tienen una vida útil limitada, por lo que deben ser monitoreadas preventivamente para controlar el desgaste.

Estas razones muestran que identificar la causa raíz de los problemas en las máquinas y en la operación es el primer paso para solucionarlos.

Mira los detalles a continuación.

¿Cómo prevenir fallas mecánicas en la industria?

La prevención de fallas en el empaque industrial debe basarse en el conocimiento de los factores que comprometen la eficiencia del empaque industrial.

A partir de esto, podemos seguir una tríada de acciones y decisiones que debe observarse con rigor:

- Equipos robustos

- Mantenimiento preventivo

- Uso de piezas genuinas

Ve los detalles:

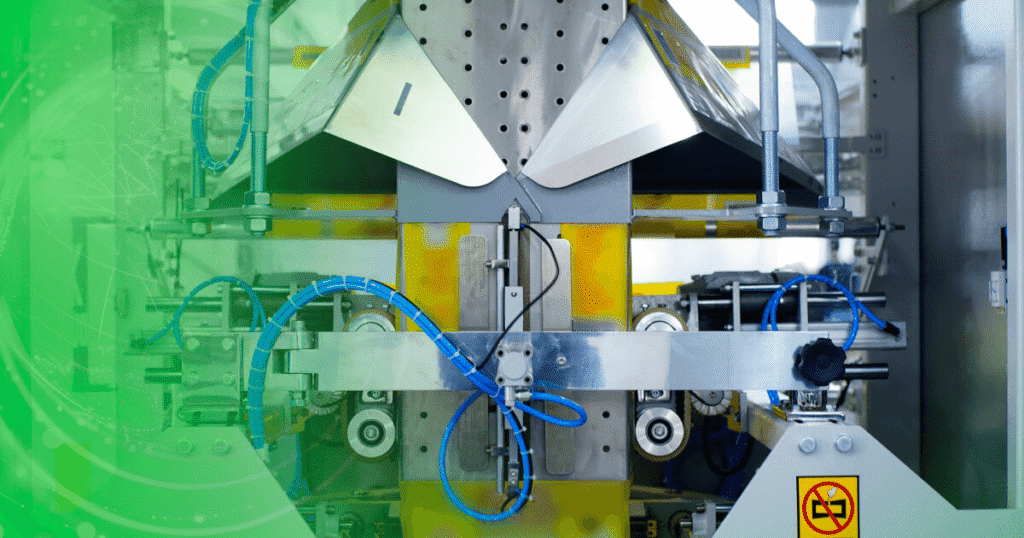

Robust Equipment

By investing in high-performance packaging machines with a strong market reputation, your industry reaps valuable benefits:

- Greater durability

- Operational stability

- Ease of maintenance

It is important to note that the choice should consider not only the price but also the quality of materials, built-in technology, and after-sales support.

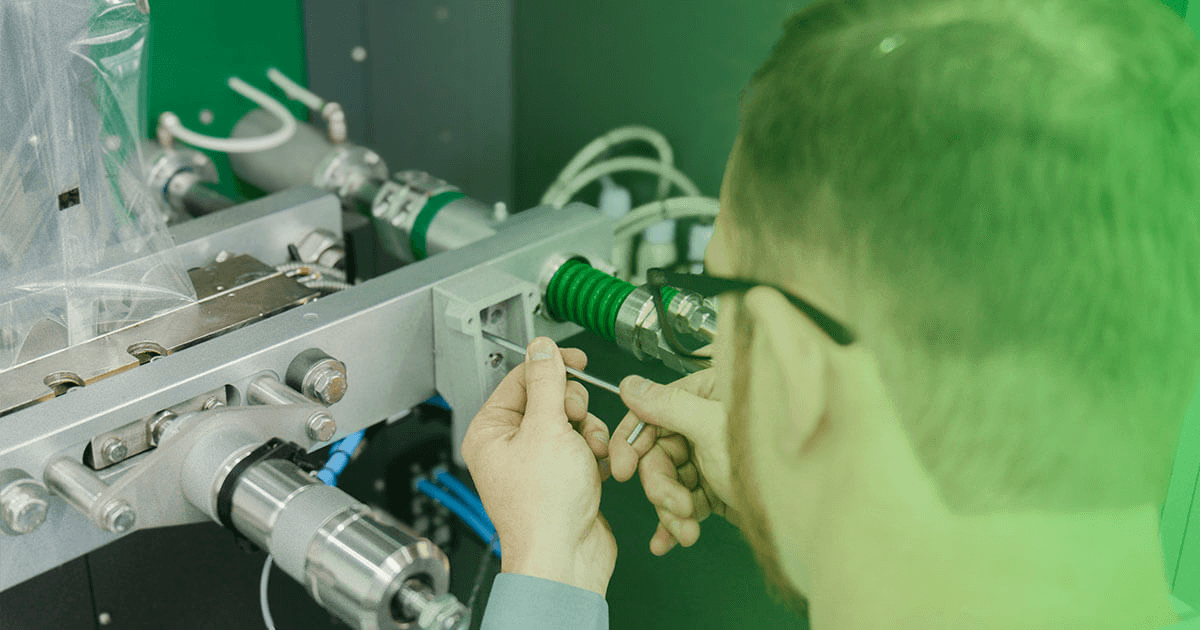

Mantenimiento Preventivo

Con inspecciones regulares, lubricación adecuada y reemplazo programado de componentes, esta medida evita que los pequeños desgastes se conviertan en incumplimientos graves.

Por ello, el plan de mantenimiento debe estructurarse para incluir cronogramas bien definidos, listas de verificación y registros de todas las actividades realizadas.

Además, es esencial seguir las directrices vigentes, como la NBR 5462, norma brasileña que define los conceptos clave de confiabilidad, disponibilidad, mantenimiento y fallas de sistemas.

Aplicar estas buenas prácticas es ideal para identificar y corregir problemas comunes antes de que se conviertan en fallas graves, aumentando la eficiencia y seguridad de la operación.

Uso de Piezas Genuinas

La última pata de esta tríada es el uso de piezas originales del fabricante. Esta es una de las formas más efectivas de preservar el rendimiento y la seguridad de los equipos.

Las piezas de terceros o de baja calidad comprometen la compatibilidad y pueden generar fallas aún más costosas a corto plazo. Además, este tipo de reemplazo puede anular la garantía del equipo.

¿Quieres evitar que tu fábrica se detenga por fallas mecánicas? Accede a nuestro contenido exclusivo sobre el tema y mantente bien informado:

Material Gratuito

10 procesos esenciales para que tu fábrica no se detenga

Consejos y Mejores Prácticas para Reducir Problemas

No queremos generalizar, pero gran parte de las industrias brasileñas todavía tiene una visión a corto plazo de sacar el máximo provecho de los equipos para “producir más”. Es decir, la producción ocupa el primer plano mientras la prevención se deja en un papel secundario.

- Esto debe cambiar urgentemente. Adoptar algunas buenas prácticas marca toda la diferencia, especialmente frente a las tendencias recientes en empaque. Esto es lo que puedes hacer:

- Desarrolla y sigue un plan detallado de mantenimiento preventivo;

- Invierte en capacitación continua para los operadores;

- Mantén un stock estratégico de repuestos genuinos;

- Realiza inspecciones regulares con listas de verificación personalizadas para cada máquina de empaque;

- Monitorea el desempeño de las máquinas e identifica patrones que, cuando se desvían de un umbral, indican una falla;

- Documenta todas las intervenciones realizadas;

- Evalúa la adopción de tecnologías de monitoreo predictivo.

Estas acciones son esenciales para aumentar la previsibilidad, reduciendo drásticamente el riesgo de paradas inesperadas.

Indumak es tu aliado en la prevención de fallas mecánicas

La prevención es una medida estratégica para la salud financiera y operativa de las organizaciones.

Después de todo, invertir en los mejores equipos y adoptar buenas prácticas de mantenimiento es más eficiente y rentable que enfrentar los costos de paradas inesperadas.

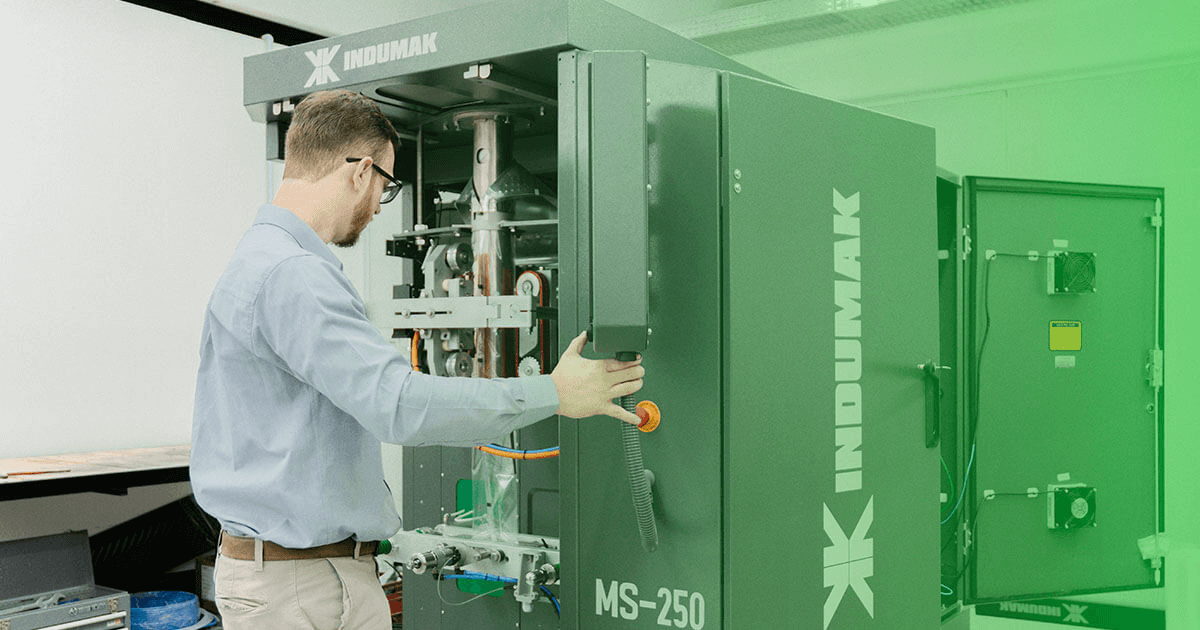

En el área de empaque industrial, Indumak es tu mejor aliado. Ofrecemos soluciones completas con equipos robustos, confiables y tecnológicamente avanzados.

Con nuestras máquinas, tu empresa cuenta con la mayor red de asistencia técnica del sector, garantizando soporte rápido y especializado.

Habla con nuestros especialistas y descubre la línea completa de piezas genuinas para garantizar la máxima performance de tus equipos:

Indumak cuenta con servicios completos, incluyendo la mayor red de asistencia técnica en el segmento de envasado de produtos

Habla con un técnico de Indumak