Categoria: Manutenção e Operação

Conheça as interligações das máquinas Indumak: garantia de aumento da produtividade

A indústria de embalagens é uma força vital em diversos setores industriais, sendo crucial na proteção, apresentação e distribuição de produtos aos consumidores finais.

Em um mercado altamente competitivo, a eficiência no empacotamento desempenha um papel fundamental na capacidade de uma empresa atender às demandas do mercado e manter-se lucrativa.

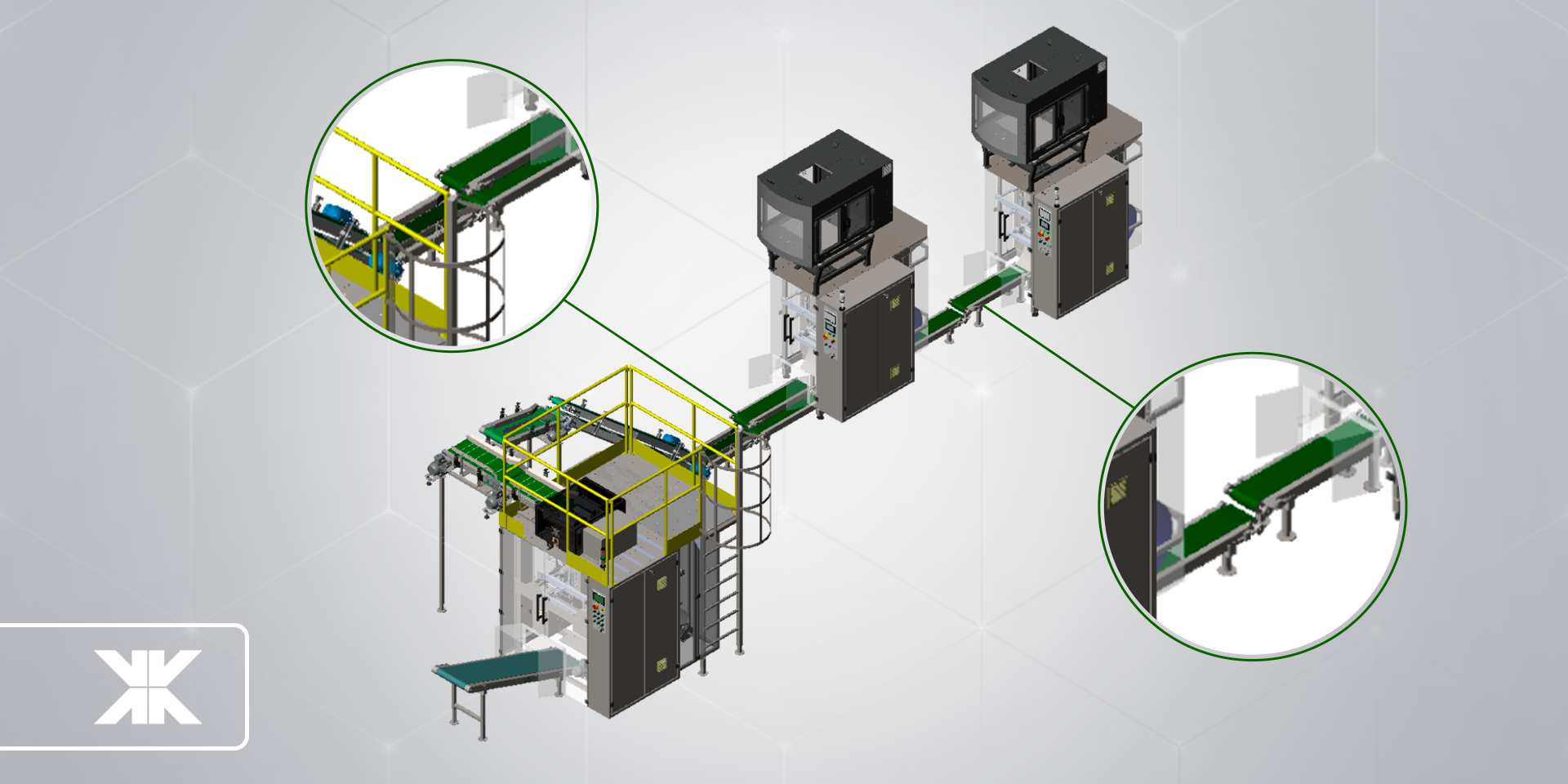

Nesse contexto, os equipamentos Indumak desempenham um papel central. A maneira como as máquinas são interligadas – empacotadoras com a etapa de agrupamento –, influencia diretamente na eficiência e na qualidade dos produtos enfardados ou encaixotados.

Continue a leitura para conhecer os modelos de interligações que as máquinas Indumak incorporam em seus projetos, proporcionando aos clientes um aumento garantido na produtividade.

Leia também: Portfólio de soluções Indumak — líder em automação de empacotamento

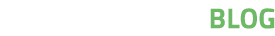

Modelos de Interligações das máquinas Indumak

Para alcançar a máxima eficiência na operação de máquinas de empacotamento, enfardamento ou encaixotamento, é fundamental compreender as diferentes formas de interligação disponíveis.

A seguir, apresentaremos os modelos de interligação, destacando suas principais vantagens e pontos de atenção essenciais a serem considerados antes de investir em um sistema interligado.

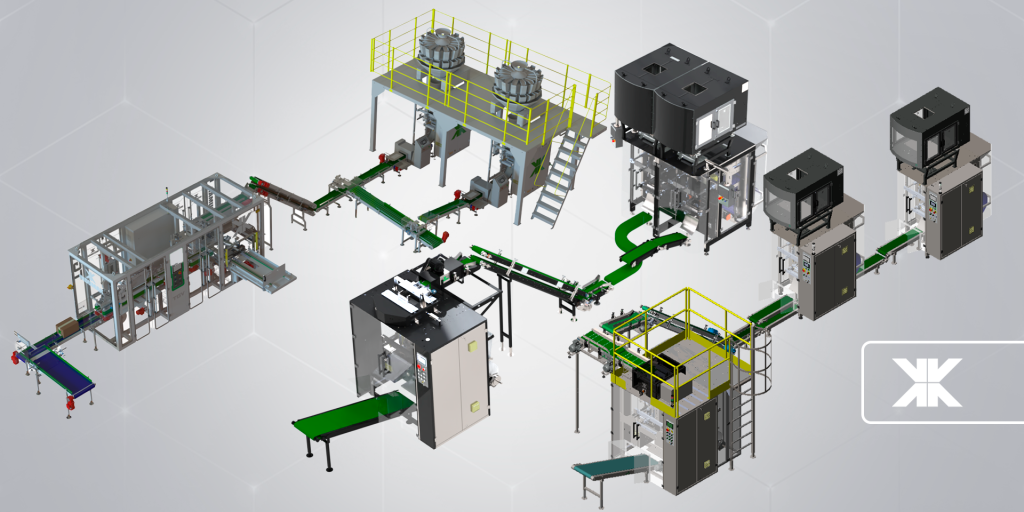

Modelo L: duas empacotadoras para uma enfardadeira com tombamento de pacote ou flap

O Modelo L é o modelo de integração mais comum, pois se originou com a migração do enfardamento manual para o automático, a instalação de enfardadeiras, utilizando as instalações e disposições de máquinas já existentes no cliente.

A sua implementação envolve a união dos pacotes de duas empacotadoras em uma esteira única que alimenta a enfardadeira.

Durante esse processo de integração de linhas, os pacotes da máquina principal – que fica alinhada diretamente com a enfardadeira – são direcionados para a enfardadeira com um espaçamento adequado, permitindo a interligação dos pacotes provenientes da máquina secundária.

Os pacotes da máquina secundária, por sua vez, são submetidos a dois tombos para a transferência de sentido de movimento. Esse movimento pode ocorrer por caimento direto ou por meio de flaps, especialmente em embalagens mais sensíveis ao tombamento livre.

Vantagens do Modelo L

Confira a seguir quais são as vantagens que o Modelo L oferece:

- Rápida instalação: esta alternativa de interligação das máquinas Indumak utiliza as posições atuais das empacotadoras nas instalações do cliente, não sendo necessário o reposicionamento das mesmas ou de suas alimentações, facilitando o processo de instalação da enfardadeira.

- Operação das empacotadoras: é comum que o mesmo operador supervisione ambas as máquinas, portanto a adoção do Modelo L reduz a necessidade de deslocamento extenso do profissional, tornando o processo prático e eficiente.

Uma sugestão é optar (quando possível), em pedir as empacotadoras com lados de painel invertidos. Neste caso, os dois painéis ficam para o centro das máquinas.

Pontos de atenção do Modelo L

Destacamos dois pontos de atenção deste modelo:

- Escolha entre tombamento e flap: existem pacotes que não se comportam bem com o livre tombamento e demandam o uso de flaps. Esta definição precisa levar em consideração as características do produto e a dinâmica dos pacotes para ser assertiva.

- Alertas com relação à embalagem: é necessária atenção com relação às embalagens com deslizantes e o posicionamento dos pacotes na esteira para garantir maior precisão. Muito deslizante na embalagem pode atrapalhar o tombamento e o correto alinhamento dos pacotes, o que prejudica o posicionamento do fardo.

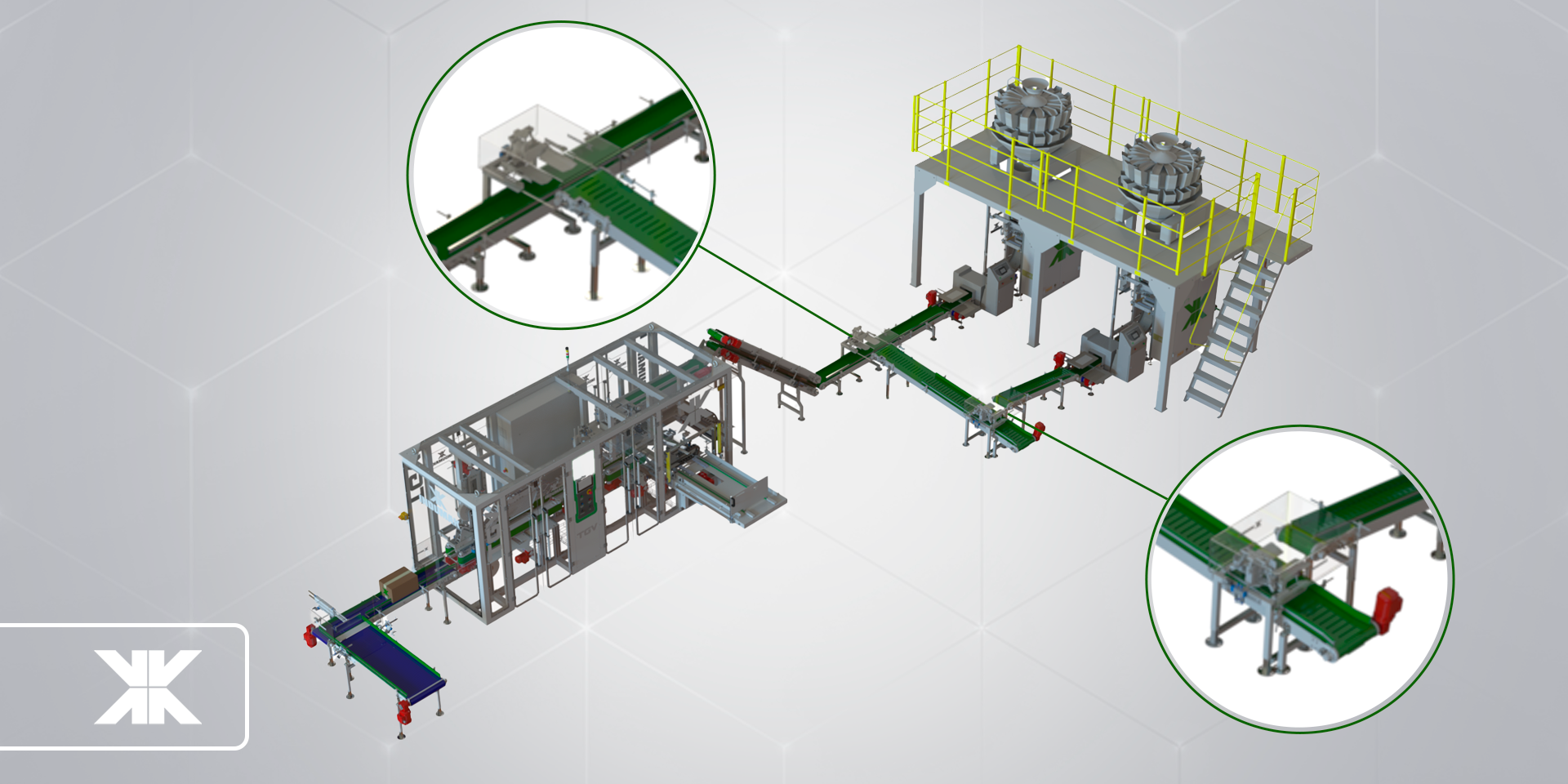

Modelo S: duas empacotadoras e uma enfardadeira com inserção de esteira plástica em curva

O Modelo S surge como uma escolha estratégica quando se busca utilizar as empacotadoras alinhadas lateralmente, como ocorre na interligação em L.

Ideal para situações em que os pacotes não podem sofrer tombamento, esse modelo direciona os pacotes da empacotadora principal seguindo o padrão da interligação em L. No entanto, os pacotes da empacotadora secundária são conduzidos por esteiras em formato de S, sobrepondo a esteira principal no ponto de sincronização.

Vantagens do Modelo S

Confira a seguir quais são as vantagens que o Modelo S oferece:

- Integração eficiente sem tombamento do pacote: com a utilização de esteira plástica em curva, a configuração do layout permite a integração dos produtos sem fazer o tombamento dos pacotes da máquina interligada.

- Empacotadoras duplas: este é o layout mais adequado para a utilização de máquinas duplas, ou seja, empacotadoras Twin, pois a interligação não ocupa espaço interno das máquinas.

Pontos de atenção do Modelo S

As esteiras curvas podem limitar a velocidade da linha de produção e este modelo de interligação requer cuidados adicionais para manutenção e conservação da esteira modular plástica.

Leia também: 7 formas de melhorar a produtividade dos seus colaboradores

Modelo I: duas empacotadoras para uma enfardadeira

O Modelo I de interligação segue a mesma premissa do Modelo S, onde os pacotes não podem sofrer tombamento durante o trajeto até o agrupamento. A diferença entre os dois modelos reside no posicionamento das empacotadoras.

Leia também: Como sua fábrica pode ganhar mais produtividade e rentabilidade no processo de produção

Vantagens do Modelo I

Confira a seguir quais são as vantagens que o Modelo I oferece:

- Operação simplificada: esta interligação das máquinas Indumak necessita de configurações mais simples e, como consequência, mais econômicas.

- Otimização do espaço: em fábricas com layout linear, o Modelo I se destaca ao limitar-se à largura da enfardadeira, oferecendo uma solução compacta e eficaz.

Pontos de atenção do Modelo I

Destacamos três pontos de atenção deste modelo:

- Abastecimento de produto: alerta para a necessidade de avaliar o abastecimento de produto nas duas empacotadoras, agora posicionadas em linha, em vez de lado a lado. Essa mudança pode exigir ajustes no sistema de abastecimento para garantir eficiência contínua.

- Troca de bobina da empacotadora frontal: a empacotadora da frente é posicionada sobre uma estrutura simples que ergue a máquina em, aproximadamente, 300 mm. Assim, a troca de bobina na parte traseira da máquina requer a presença de duas pessoas, considerando também a passagem da esteira de pacotes da máquina traseira.

- Demanda por profundidade no layout de fábrica: embora o Modelo I economize espaço lateral (largura), é importante notar que essa disposição ocupa mais profundidade no espaço da fábrica.

Personalização adaptativa ao layout do cliente: diferencial Indumak

A Indumak compreende que cada cliente possui necessidades e espaços únicos. Por isso, a personalização da interligação das máquinas Indumak é fundamental, para que sejam adaptadas as instalações de acordo com o layout específico de cada fábrica.

Essa flexibilidade não apenas otimiza o uso do espaço disponível, mas também permite ajustar o processo de produção para atender às demandas específicas de cada cliente.

Leia também: Indicadores de produtividade para uma empresa mais competitiva

Mais agilidade para o processo de produção

Independentemente do modelo escolhido, a interligação das máquinas Indumak visa acelerar o processo de produção, proporcionando uma maior produção por metro quadrado. A escolha da disposição adequada das máquinas pode resultar em eficiência operacional e economia de recursos.

A personalização conforme o layout do cliente, aliada ao suporte dos nossos especialistas, é crucial para garantir a eficiência e o sucesso na implementação de novas linhas de produção.

Entre em contato com nosso time de especialistas e consulte o melhor modelo para o seu negócio!