Categoria: Empacotamento

4 ações para otimizar o layout da linha de empacotamento da sua indústria

Pode não parecer, mas cada centímetro é importantíssimo no layout da linha de empacotamento e a otimização de espaço em uma planta fabril é uma necessidade constante para evolução da produtividade.

Hoje, trouxemos algumas dicas para ajudar você a otimizar o layout da sua planta fabril e maximizar a produtividade, garantindo a aquisição de equipamentos correta e ideal para sua empresa.

Continue a leitura para conferir quais as melhores formas de garantir o aproveitamento e a melhor utilização dos seus espaços.

Leia também: Como aplicar a melhoria contínua no empacotamento?

Qual é a importância do layout da linha de empacotamento?

A otimização de espaço tem a função de aproveitamento dos metros quadrados da indústria, mas também promove a melhoria dos fluxos de produção, que precisam estar em alta sincronia para que todos os processos sejam realizados de forma ágil.

Independentemente do setor da sua indústria, sem dúvidas existem processos interdependentes e conectados de forma indissociável. Ou seja, um precisa do outro para acontecer. São essas conexões que tornam ainda mais necessário um estudo de layout da linha de produção.

O estudo do layout, também conhecido como arranjo físico, é uma representação gráfica do parque fabril e é usado para otimizar as movimentações dentro da fábrica e melhorar também os processos de intralogística.

Esses processos são fundamentais para a produtividade, a conquista das metas e a entrega em tempo dos produtos.

Tipos de layout da linha de produção e fluxos de processos

Para determinar qual será o arranjo físico escolhido, é importante considerarmos qual o modelo de produção adotado pela empresa. Existem, em resumo, quatro tipos de layouts:

Layout por produto ou linear

É uma configuração na qual as máquinas e estações de trabalho são organizadas de forma sequencial, seguindo a ordem de processamento dos produtos. Nesse tipo de layout, cada linha de produção é dedicada a um produto específico ou a uma família de produtos semelhantes.

Isso significa que todas as etapas necessárias para a fabricação desse produto são realizadas em uma linha contínua, desde o início até o fim do processo, sem interrupções ou desvios para outras linhas de produção.

Layout por processo ou funcional

No layout por processo ou funcional, também conhecido como layout por funcionalidade, as máquinas e estações de trabalho são agrupadas de acordo com a função ou processo realizado. Isso significa que todas as máquinas relacionadas a uma etapa específica do processo produtivo são colocadas juntas, independentemente do tipo de produto sendo fabricado.

Esse agrupamento é especialmente adequado para empresas que produzem uma variedade de produtos semelhantes, mas que passam por etapas de fabricação distintas.

Layout celular

O layout celular é uma abordagem na organização da linha de produção onde as máquinas e estações de trabalho são agrupadas em “células” autônomas e interconectadas. Cada célula é responsável por realizar um conjunto completo de operações para produzir um produto ou família de produtos específicos.

O layout celular é especialmente adequado para ambientes de produção com demanda variável, onde é necessário produzir lotes menores de produtos de forma flexível e eficiente.

Layout fixo ou posicional

No layout fixo ou posicional, os materiais, as ferramentas e os equipamentos permanecem estacionários, enquanto o produto em fabricação é movido de uma estação para outra.

Esse tipo de layout é comumente utilizado em indústrias que fabricam produtos de grande porte, como navios, aeronaves e estruturas pré-fabricadas.

Leia também: Como montar uma linha de produção eficiente

Benefícios da otimização do layout da linha de empacotamento

A otimização do layout da linha de empacotamento em uma indústria pode trazer uma série de benefícios significativos. Entre os principais estão:

Maior produtividade

Um layout otimizado pode ajudar a diminuir o tempo de movimentação dos produtos, reduzir os tempos de espera entre as etapas do processo e otimizar o fluxo de trabalho geral.

Isso resulta em uma produção mais rápida e eficiente, permitindo que a indústria processe mais produtos em menos tempo.

Leia também: Como sua fábrica pode ganhar mais produtividade e rentabilidade no processo de produção

Redução de paradas não programadas

Um layout bem projetado e otimizado pode ajudar a minimizar ou até mesmo eliminar os pontos de gargalos na linha de produção, reduzindo assim as interrupções não planejadas.

Isso pode ser alcançado por meio de várias estratégias, como o posicionamento estratégico de máquinas e equipamentos, o design eficiente de fluxo de materiais e a implementação de sistemas de transporte automatizados.

Leia também: Como evitar gargalos na indústria de alimentos no processo de empacotamento

Menos desperdício de recursos

Outro benefício é a redução de desperdício de recursos como matéria-prima e horas de trabalho, minimizar o uso excessivo de energia e água, e otimizar o fluxo de produção para evitar estoques desnecessários.

Isso ajuda a empresa a economizar recursos financeiros e a adotar práticas mais sustentáveis, alinhadas com as preocupações ambientais atuais.

Melhores condições de trabalho para colaboradores

Um layout eficiente pode contribuir para a criação de um ambiente de trabalho mais seguro, organizado e ergonômico.

Isso pode incluir a redução da necessidade de movimentação excessiva de materiais, a minimização de obstáculos no processo produtivo, a implementação de estações de trabalho ergonomicamente projetadas e a redução do risco de acidentes ocupacionais.

Ao melhorar as condições de trabalho dos colaboradores, a empresa não apenas promove a segurança e o bem-estar, mas também aumenta a satisfação e a produtividade da equipe.

Leia também: Entenda como a automação industrial melhora o bem-estar de colaboradores

Automatização dos processos nos pontos onde ela é mais necessária

Ao analisar e otimizar o layout da linha de empacotamento, é possível identificar os pontos críticos que se beneficiariam mais da automatização. Isso permite que a empresa aloque recursos de forma mais eficiente, investindo em automação onde ela traz o maior retorno sobre o investimento.

Dessa forma, a empresa pode evitar gastos desnecessários e direcionar seus esforços para áreas que realmente necessitam de melhorias, aumentando a eficiência operacional e reduzindo os custos.

Leia também: Passo a passo para automatização completa do processo de embalagem

4 ações para otimizar o layout da linha de empacotamento

Depois de determinar qual o melhor layout para sua linha, existem algumas ações de produtividade para aproveitar da melhor maneira o espaço e a movimentação entre os postos e as etapas. Confira alguma delas.

Agrupe atividades semelhantes e processos complementares

A melhor forma de organizar e agilizar processos é agrupar aquelas atividades que se relacionam entre si. Assim, a paletização, por exemplo, deve estar próxima do agrupamento, visando evitar perdas de tempo e de espaço entre uma atividade e outra, com o longo percurso de deslocamento do fardo, que pode prejudicar.

Baixe o e-book gratuito: 10 processos essenciais para não deixar a sua fábrica parar

Verticalize

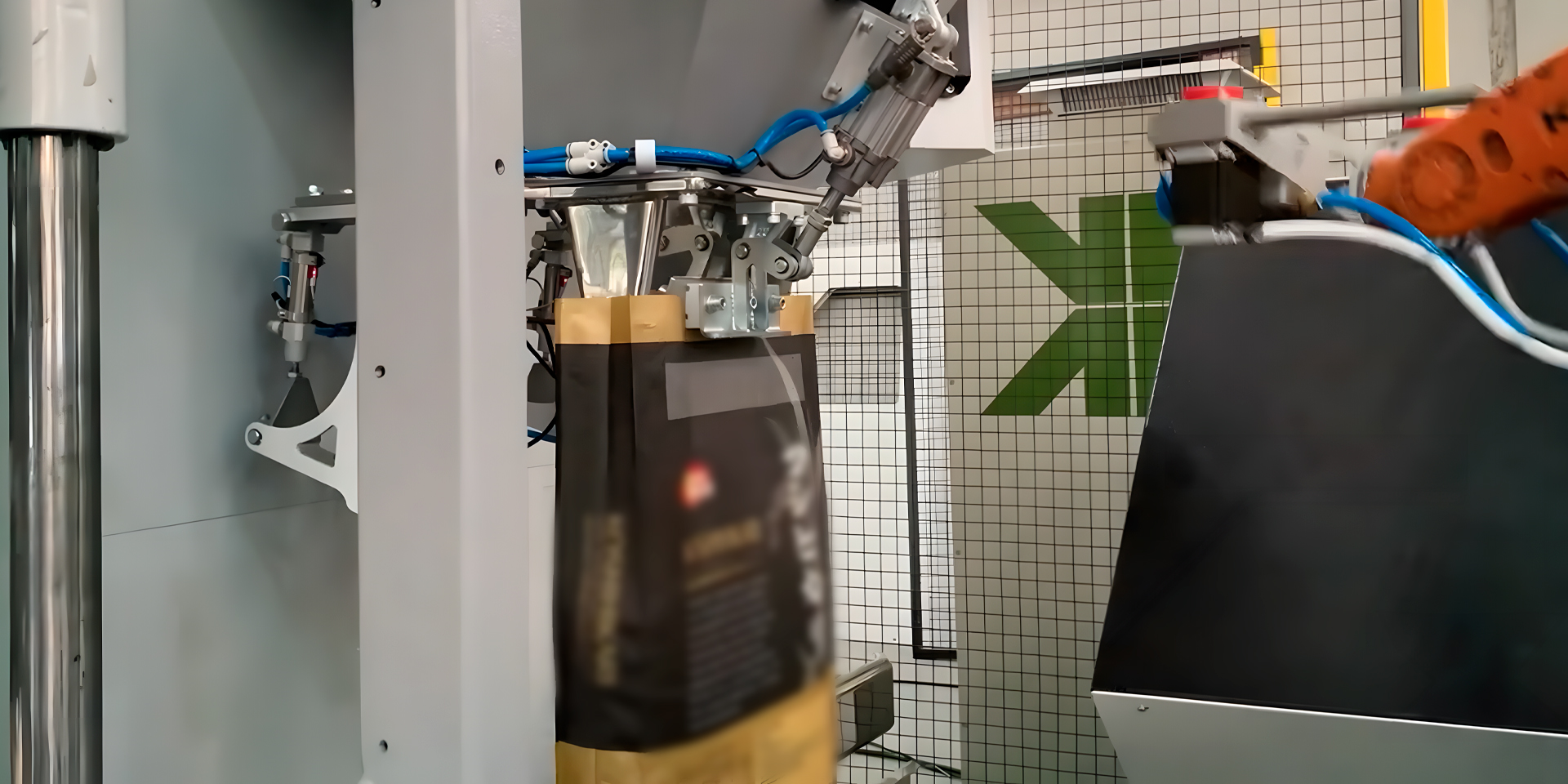

A verticalização é uma ótima maneira de aproveitar os espaços inutilizados, já que normalmente as fábricas possuem espaços altos livres. No entanto, ela também pode ser uma necessidade em processos como o empacotamento.

Atualmente, as empacotadoras mais utilizadas do mercado são os modelos verticais, devido à flexibilidade, agilidade de produção, economia e modularidade que oferecem.

Para o empacotamento de grãos e pós, por exemplo, a empacotadora vertical é sem dúvida a melhor opção, aproveitando a gravidade para conduzir o produto por meio de dosadores a embalagens, como pacote sanfonado, pacote almofada, fundo plano, 6 soldas, 7 soldas e?stand-up pouch.

Leia também: Empacotadora vertical ou empacotadora horizontal: qual modelo escolher?

Mantenha equipamentos e itens de suporte próximos

O objetivo de uma linha otimizada é evitar paradas. Toda vez que alguém precisa se deslocar para buscar um item necessário para seu trabalho, toda a linha de produção fica comprometida.

Leve em conta as restrições

Também pode haver restrições no posicionamento de equipamentos, e elas precisam ser levadas em consideração para não prejudicar o desempenho dos equipamentos em si. Existem, por exemplo, equipamentos que não podem ficar próximos de fontes de calor. Outros podem ter restrições em relação a ambientes úmidos ou à sujeira.

Por isso, além de levar em conta a integração entre os processos, é preciso estar atento a essas restrições para não prejudicar o processo e gerar desgastes ou manutenções desnecessárias, ou pior, criar um fluxo que trará problemas.

Leia também: CONHEÇA AS INTERLIGAÇÕES DAS MÁQUINAS INDUMAK: GARANTIA DE AUMENTO DA PRODUTIVIDADE

Importância do layout da linha de produção para o OEE (Overall Equipment Effectiveness)

O OEE (Overall Equipment Effectiveness) é o indicador mais utilizado pela indústria para medir o desempenho de um equipamento. Ele serve para dizer qual a quantidade de itens bons que o equipamento produziu, em comparação com a quantidade que ele poderia ter produzido.

Trata-se de um indicador oriundo da metodologia de manufatura enxuta (lean manufacture), que ganhou grande adesão das indústrias por proporcionar uma visão clara da capacidade produtiva de um maquinário e de uma linha de produção, assim como identificar os gargalos que necessitam ser solucionados nesse equipamento ou processo.

Mas medir o OEE sem antes realizar a otimização do layout da linha de empacotamento pode resultar em números incorretos ou diferentes daqueles que representam o desempenho máximo do equipamento.

Você pode realizar uma medição prévia antes de qualquer otimização, para ter um comparativo, mas recomendamos que siga as dicas deste conteúdo para garantir uma linha de produção maximizada, e só depois passe a medir efetivamente este indicador.

Conte com a Indumak

Se você estiver com dificuldades na otimização do espaço em sua indústria, converse com nossos especialistas.

A Indumak é a empresa líder no desenvolvimento de empacotadora automática vertical, além de oferecer ao mercado soluções que ajudam a economizar espaço e otimizar e automatizar fluxos fabris em processos, como empacotamento, enfardamento, ensacamento, encaixotamento, paletização e monitoramento.

Tudo para garantir a máxima produtividade e o melhor desempenho. Conte com a Indumak como parceira no seu negócio, entre em contato ou acesso o site e saiba mais.